-

QQ交談

-

QQ交談

為加快節能技術進步,引導用能單位采用先進適用的節能新技術、新裝備、新工藝,近日,國家發展改革委編制了《國家重點節能低碳技術推廣目錄(2017年本,節能部分)》(以下簡稱《目錄》),《目錄》涉及煤炭、電力、鋼鐵、有色等13個行業,共260項重點節能技術,其中鋼鐵行業29項,小編將具體情況整理如下——

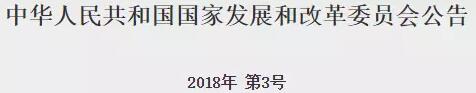

1.高溫高壓干熄焦裝置

適用范圍

鋼鐵行業適用于年產焦炭190萬t及以上的焦化廠。

主要技術內容

用循環氣體冷卻紅熱焦炭,同時回 收的顯熱產生高溫高壓蒸汽,供企 業使用或發電。

目前推廣比例(%)

13

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到20%,總投入100500萬元,可形成節能51萬 tce/a,預計二氧化碳減排能力125萬 tCO2 /a。

2.鋼鐵行業燒結余熱發電技術

適用范圍

鋼鐵行業。

主要技術內容

利用鋼鐵行業的低溫(200-400 ℃)廢煙氣產生蒸汽發電。

目前推廣比例(%)

20

未來五年減碳潛力

鋼鐵企業的燒結、冶煉、加熱等設備產生大量的低溫廢氣,基本沒有得到合理利用,所以其推廣前景廣闊,節能潛力巨大。預計未來五年,該技術在行業內的推廣比例達到40%,總投入170000萬元,可形成節能15萬 tce/a,預計二氧化碳減排能力41萬 tCO2 /a。

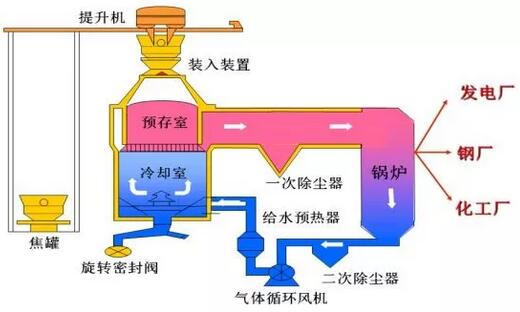

3.轉爐煤氣干法回收技術

適用范圍

鋼鐵行業轉爐一次煙氣。

主要技術內容

通過蒸發冷卻把約1000℃的煙氣降溫到約250℃并進行粗除塵,通過靜電除塵器對煙氣精除塵,再通過風機進入煙囪或進入煤氣冷卻器對煙氣進一步降溫后回收利用。

目前推廣比例(%)

20

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到60%,總投入200000萬元,可形成節能25萬 tce/a,預計二氧化碳減排能力66萬 tCO2 /a。

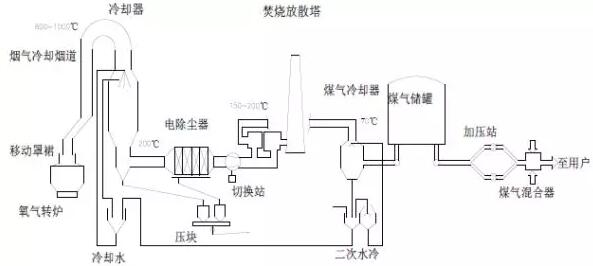

4.蓄熱式燃燒技術之一:蓄熱式轉底爐處理冶金粉塵回收鐵鋅技術

適用范圍

鋼鐵行業,鋼鐵冶金行業。

主要技術內容

將蓄熱式燃燒技術應用于轉底爐直接還原工藝,并對該工藝進行優化改進,達到對冶金粉塵中的鋅、鐵資源回收利用,同時實現節能降耗的目的。

目前推廣比例(%)

57

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到80%,總投入504000萬元,可形成節能22萬 tce/a,預計二氧化碳減排能力59萬 tCO2 /a。

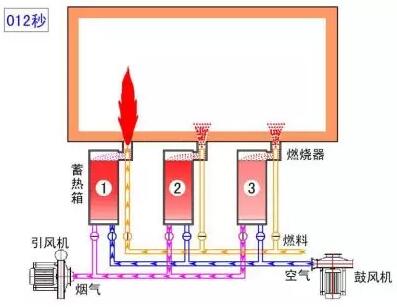

5.蓄熱式燃燒技術之二:無旁通不成對換向蓄熱燃燒節能技術

適用范圍

鋼鐵行業,鋼鐵、有色金屬、機械、建材、石化等行業,工業爐窯。

主要技術內容

采用3臺以上蓄熱式燃燒器作為一組,各燃燒器周期輪流切換燃燒或排煙狀態,加大排煙通道面積,取消輔助煙道,高溫煙氣全部經蓄熱 室蓄熱后再排出,有效提高了煙氣余熱的利用率,同時減少點火與保 護冷風量,降低因冷風鼓入的降溫,實現綜合節能。

目前推廣比例(%)

<1

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到2%,總投入100000萬元,可形成節能140萬 tce/a,預計二氧化碳減排能力370萬 tCO2 /a。

6.煉焦煤調濕風選技術

適用范圍

鋼鐵行業,焦化行業及煤化工行業。

主要技術內容

采用焦爐煙道廢氣對原料煤進行分級及適度干燥處理。

目前推廣比例(%)

5

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到50%,總投入1560000萬元,可形成節能200萬 tce/a,預計二氧化碳減排能力528萬 tCO2 /a。

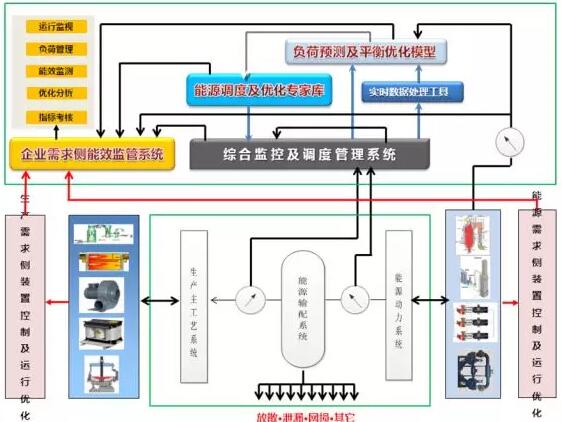

7.鋼鐵行業能源管控技術

適用范圍

鋼鐵行業,冶金化工等流程工業企業。

主要技術內容

采用信息技術對企業能源系統實施全廠管控,可降低企業年能源消耗總量的1-3%。

目前推廣比例(%)

40

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到60%,總投入100000萬元,可形成節能270萬 tce/a,預計二氧化碳減排能力713萬 tCO2 /a。

8.高爐鼓風除濕節能技術

適用范圍

鋼鐵行業。

主要技術內容

將進入鼓風機之前的濕空氣預冷, 然后通過表冷器冷卻,濕空氣中的多余飽和量的水份凝結經除水器排出,使空氣中含水量降低。

目前推廣比例(%)

5

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到10%,總投入150000萬元,可形成節能75萬 tce/a,預計二氧化碳減排能力183萬 tCO2 /a。

9.螺桿膨脹動力驅動節能技術

適用范圍

鋼鐵行業,工業低品位余熱資源回收利用,適用于鋼鐵、冶金、電 力、石油石化 、建材、造紙 、醫藥等高耗能行業或地熱 、太陽熱、生 物質能等其他行業。

主要技術內容

利用工業中的蒸汽、熱水、熱液或汽液兩相流體等動力源,將熱能轉換為動能,驅動發電機發電或直接驅動機械設備。

目前推廣比例(%)

5

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到80%,總投入250000萬元,可形成節能67萬 tce/a,預計二氧化碳減排能力177萬 tCO2 /a。

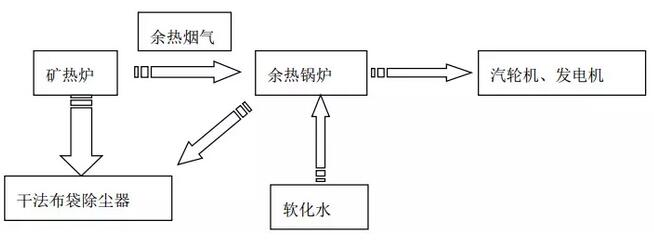

10.礦熱爐煙氣余熱利用技術

適用范圍

鋼鐵行業,鐵合金及化工行業電石。

主要技術內容

對礦熱爐煙氣進行封閉導出工藝改造,改善礦熱爐無組織排放現狀; 根據礦熱爐現有除塵條件,在回收煙氣余熱的同時,余熱鍋爐受熱面的灰塵清除問題,提高熱利用效率 。

目前推廣比例(%)

40

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到80%,總投入1100000萬元,可形成節能105萬 tce/a,預計二氧化碳減排能力277萬 tCO2 /a。

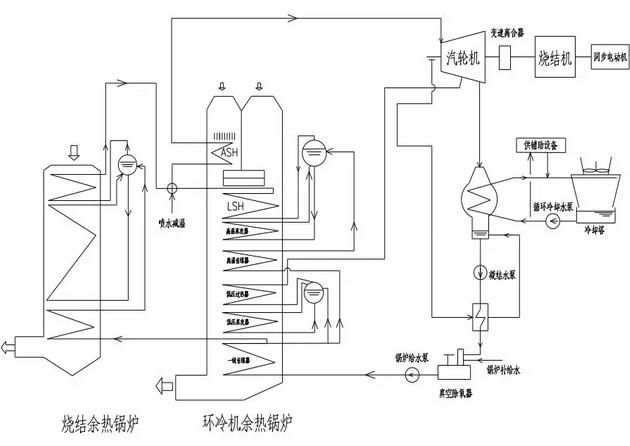

11.非穩態余熱回收及飽和蒸汽發電技術

適用范圍

鋼鐵行業,鋼鐵、有色金屬、石化、建材、化工、輕紡等行業生產 過程中產生的不穩定余熱資源回收。

主要技術內容

非穩態余熱經余熱鍋爐產生蒸汽進入儲熱器,穩態蒸汽進入汽輪機做功后成為凝結水,經除氧后返回余熱鍋爐開始下一個循環。非穩態余 熱資源轉化為電能高效利用。

目前推廣比例(%)

5

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到20%,總投入75000萬元,可形成節能30萬 tce/a,預計二氧化碳減排能力79萬 tCO2 /a。

12.加熱爐黑體強化輻射節能技術

適用范圍

鋼鐵行業,各種加熱爐。

主要技術內容

將一定數量高輻射系數(0.95 以上) 的黑體元件,安裝在軋鋼加熱爐內爐頂和側墻,增加輻射面積和有效輻射,提高加熱質量,降低燃料消耗。

目前推廣比例(%)

15

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到40%,總投入120000萬元,可形成節能220萬 tce/a,預計二氧化碳減排能力581萬 tCO2 /a。

13.鋼水真空循環脫氣工藝干式(機械)真空系統應用技術

適用范圍

鋼鐵行業,煉鋼真空精煉技術領域的RH工藝、VD及VOD工藝。

主要技術內容

羅茨泵與螺桿泵結合,利用羅茨泵對RH工藝廢氣“增壓”來滿足高抽氣量的要求,利用螺桿泵將工藝廢氣壓縮至大氣壓以上后排出,滿足RH工藝真空度高、快速抽真空要求。

目前推廣比例(%)

<1

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到10%,總投入66000萬元,可形成節能8萬 tce/a,預計二氧化碳減排能力21萬 tCO2 /a。

14.炭素環式焙燒爐燃燒系統優化技術

適用范圍

鋼鐵行業,炭素行業環式焙燒爐燃燒系統及爐蓋節能改造。

主要技術內容

通過采集爐室溫度和壓力參數,自動調節煤氣的用量和煙氣量,對爐室溫度進行精確控制,從而提高煤氣、瀝青煙的燃燒效率,減少熱損失,實現節能減排。

目前推廣比例(%)

<10

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到60%,總投入100000萬元,可形成節能39萬 tce/a,預計二氧化碳減排能力103萬 tCO2 /a。

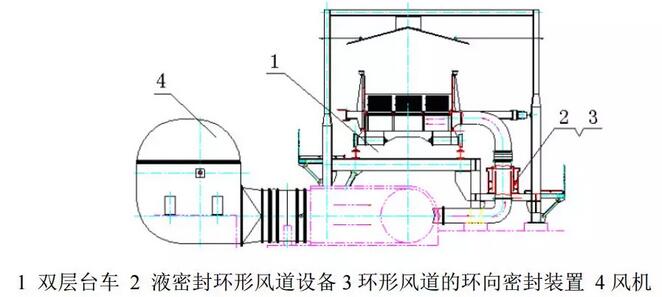

15.環冷機液密封技術

適用范圍

鋼鐵行業,燒結工序燒結礦冷卻。

主要技術內容

兩相動平衡密封技術;高效傳熱技術;氣流均衡處理綜合技術;復合靜密封技術;高溫煙氣循環區液體防汽化技術。

目前推廣比例(%)

5

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到30%,總投入100000萬元,可形成節能10萬 tce/a,預計二氧化碳減排能力26萬 tCO2 /a。

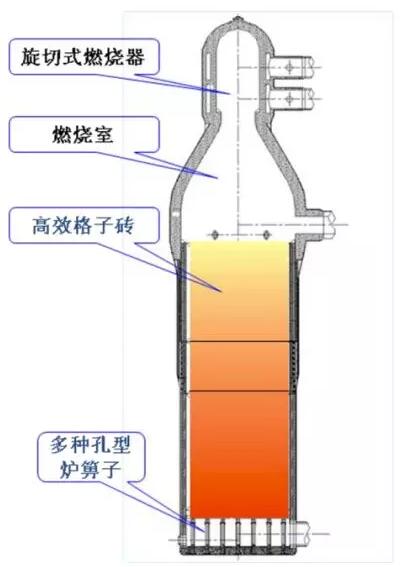

16.旋切式高風溫頂燃熱風爐節能技術

適用范圍

鋼鐵行業,大型高爐的熱風爐改造。

主要技術內容

采用旋切式燃燒器,格子磚、多種孔型爐箅、熱風管道膨脹和拉緊裝置,高熱值煤氣分時燃燒、數學模型控制等技術提高風溫,降低高爐 冶煉焦比,有效提高系統的熱效率 。

目前推廣比例(%)

50

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到80%,總投入1080000萬元,可形成節能118萬 tce/a(僅 1000 m3 以上大高 爐),預計二氧化碳減排能力312萬 tCO2 /a。

17.中低溫太陽能工業熱力應用系統技術

適用范圍

鋼鐵行業,工業領域太陽能系統與燃煤 、燃氣、燃油工業鍋爐結合使用。

主要技術內容

提高玻璃真空管吸收比和真空度、采用CPC 反光板;工作溫度為80 ℃-120℃時瞬時效率不低于0.45;大規模集熱器陣列技術;多點溫度 、壓力,防凍系統自動控制技術。

目前推廣比例(%)

<1

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到10%,總投入500000萬元,可形成節能71萬 tce/a(僅 1000 m3 以上大高 爐),預計二氧化碳減排能力187萬 tCO2 /a。

18.燃氣輪機值班燃料替代技術

適用范圍

鋼鐵行業,CCPP應用領域。

主要技術內容

利用高爐煤氣替代焦爐煤氣值班, 實現兩種煤氣的無擾切換。實現對空燃比的精準控制,降低NOx生成量。降低了廠用電率。同時,增加了發電設備的運行穩定性。

目前推廣比例(%)

5

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到40%,總投入11600萬元,可形成節能20萬 tce/a(僅 1000 m3 以上大高 爐),預計二氧化碳減排能力53萬 tCO2 /a。

19.冶金余熱余壓能量回收同軸機組應用技術

適用范圍

鋼鐵行業,高爐鼓風與余熱余壓能量回收。

主要技術內容

煤氣透平與電動機同軸驅動的高爐鼓風能量回收機組(BPRT技術)煤氣透平與電動機同軸驅動的高爐鼓風機組技術(BPRT),是把高爐煤氣的余壓余熱直接轉化為機械 能的節能裝置。

目前推廣比例(%)

30

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到50%,總投入100000萬元,可形成節能90萬 tce/a(僅 1000 m3 以上大高 爐),預計二氧化碳減排能力288萬 tCO2 /a。

適用范圍

鋼鐵行業,冶金燒結系統 130-500m2燒 結生產線的低品位熱能回收及燒結主抽風機。

主要技術內容

燒結余熱能量回收驅動技術(SHRT技術),將燒結余熱汽輪機、燒結主抽風機以及同步電動機同軸串聯布置,形成全新的燒結余熱與燒結主抽風機能量回收三機組(SHRT)。

目前推廣比例(%)

3

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到20%,總投入200000萬元,可形成節能40萬 tce/a(僅 1000 m3 以上大高 爐),預計二氧化碳減排能力293萬 tCO2 /a。

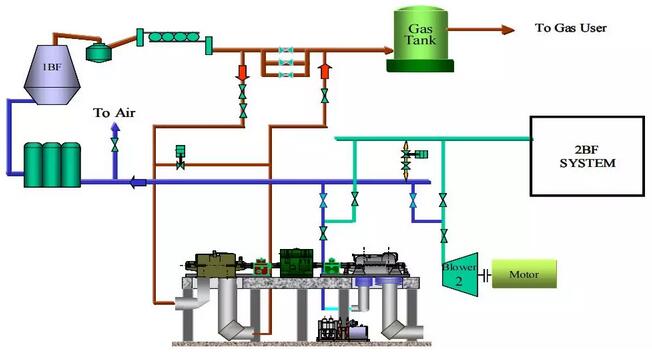

20.全密閉礦熱爐高溫煙氣干法凈化回收利用技術

適用范圍

鋼鐵行業,鉻、硅、錳系等鐵合金冶煉煙氣凈化回收與綜合利用。

主要技術內容

采用全封閉礦熱爐冶煉和控制技術,將通常直接排空的由冶煉產生 的高溫煙塵通過FeAl金屬間化合物非對稱過濾器進行干法凈化,并將 凈化后的煙氣輸送到煤氣柜中儲存,回收用于發電和鉻粉礦燒結。

目前推廣比例(%)

2

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到30%,總投入228000萬元,可形成節能129萬 tce/a(僅 1000 m3 以上大高 爐),預計二氧化碳減排能力340萬 tCO2 /a。

21.大型焦爐用新型高導熱高致密硅磚節能技術

適用范圍

鋼鐵行業,焦爐生產。

主要技術內容

采用高導熱高致密的硅磚替代傳統的硅磚耐火材料,提高炭化室硅磚的導熱性;采用掛釉爐門預制件替代傳統的粘土磚砌塊,提高焦爐爐門的密封性并有效減少熱輻射,從而減少燃料的消耗,達到節能目的 。

目前推廣比例(%)

3

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到15%,總投入360000萬元,可形成節能96萬 tce/a(僅 1000 m3 以上大高 爐),預計二氧化碳減排能力253萬 tCO2 /a。

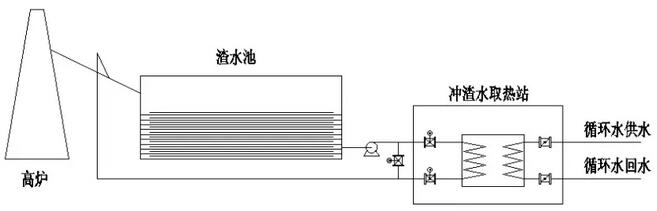

22.高爐沖渣水直接換熱回收余熱技術

適用范圍

冶金行業煉鐵 、煉銅等生產過程高爐沖渣水余熱回收利用。

主要技術內容

高爐沖渣水常采用過濾方式用于直接供暖或換熱供暖,利用率相對較低。該技術采用自主研發的專用沖渣水換熱器,無需過濾直接進入換熱器進行換熱,用于供暖或發電,避免產生管道或換熱設備內發生淤積堵塞、過濾反沖頻繁取熱量少、產生次生污染等問題,減少過濾等環節熱損失,有效提高換熱效率。

目前推廣比例(%)

10

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到50%,總投入260000萬元,可形成節能143萬 tce/a(僅 1000 m3 以上大高 爐),預計二氧化碳減排能力378萬 tCO2 /a。

23.焦爐炭化室荒氣回收和壓力自動調節技術

適用范圍

鋼鐵行業,焦化工序。

主要技術內容

根據每孔炭化室煤氣發生量變化,實時調節橋管水封閥盤的開度,實現整個結焦周期內炭化室壓力調節,避免在裝煤和結焦初期因炭化室壓力過大產生煤氣及煙塵外泄,并大量減少炭化室內荒煤氣竄漏至燃燒室,實現裝煤煙塵治理和焦爐壓力穩定。

目前推廣比例(%)

<2

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到20%,總投入65000萬元,可形成節能10萬 tce/a(僅 1000 m3 以上大高 爐),預計二氧化碳減排能力26萬 tCO2 /a。

24.冷搗糊整體優化成型筑爐節能技術

適用范圍

鋼鐵行業,鋼鐵、有色、化工行業、鐵合金、黃磷、稀土金屬等冶 煉電爐。

主要技術內容

采用冷搗糊整體筑爐,材料質量均勻結構致密,不同材料無縫粘接,避免了傳統筑爐工藝的連接糊破損及電流分布不均勻問題,增強爐體保溫性能,改善電爐的熱平衡,有效降低加工電耗。

目前推廣比例(%)

10

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到40%,總投入20000萬元,可形成節能80萬 tce/a(僅 1000 m3 以上大高 爐),預計二氧化碳減排能力210萬 tCO2 /a。

25.燒結廢氣余熱循環利用工藝技術

適用范圍

鋼鐵行業,燒結工序。

主要技術內容

燒結低溫廢氣自燒結支管風箱/環冷機排出后,再次被引入燒結料層時,因熱交換和燒結料層的自動蓄熱作用,可將其中的低溫顯熱供給燒結混合料。同時,熱廢氣中的二噁英、PAHs、VOC等有機污染物在通過燒結料層中高達1200℃以上的燒結帶時被分解。因此,利用廢氣循環燒結不僅可以實現余熱的利用,而且可以大幅度削減廢氣排放總量。

目前推廣比例(%)

<1

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到30%,總投入200000萬元,可形成節能42萬 tce/a(僅 1000 m3 以上大高 爐),預計二氧化碳減排能力92萬 tCO2 /a。

26.無引風機無換向閥蓄熱燃燒節能技術

適用范圍

冶金行業,鋼鐵包、中間包用烘烤器、加熱爐、退火爐、淬火爐等石化工行業和電力行業火焰燃燒節能應用。

主要技術內容

采用自吸式燃燒技術顯著降低助燃風機功率并提高燃燒器效率,采用新型雙通道蓄熱體實現無換向閥蓄熱烘烤,熱廢氣體的排煙溫度顯著降低,節約燃氣。通過熱廢氣的進口和排煙口的溫度差形成一定壓力變化實現自動引風,并把助燃風機的風量分出一部分作為動力源形成一定的引力,實現無引風機蓄熱加熱,節約電能。

目前推廣比例(%)

5

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到30%,總投入62400萬元,可形成節能94萬 tce/a(僅 1000 m3 以上大高 爐),預計二氧化碳減排能力247萬 tCO2 /a。

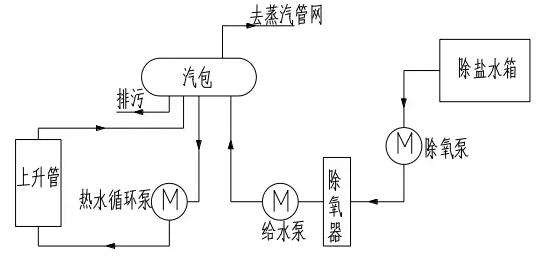

27.焦爐荒煤氣顯熱回收利用技術

適用范圍

鋼鐵、焦化行業,焦爐荒煤氣余熱回收。

主要技術內容

利用上升管換熱器將焦爐荒煤氣與除鹽水進行熱交換,產生飽和蒸汽,將荒煤氣的部分顯熱回收利用,實現節能。

目前推廣比例(%)

<1

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到50%,總投入500000萬元,可形成節能185萬tce/a(僅1000m3 以上大高 爐),預計二氧化碳減排能力488萬tCO2/a。

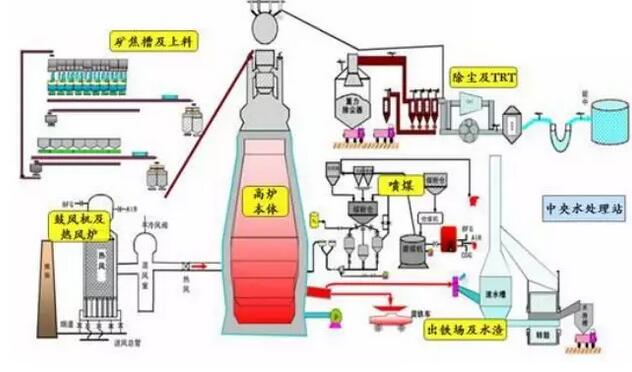

28.基于爐腹煤氣量指數優化的智能化大型高爐節能技術

適用范圍

鋼鐵行業,高爐煉鐵。

主要技術內容

在傳統高爐煉鐵流程基礎上優化升級,建立了以爐腹煤氣量指數為核心的高效低耗理論體系,開發了基于爐腹煤氣指數理論和高爐全爐仿真的大型高爐爐型優化技術,以及更高準確率的智能化生產控制系統,實現高爐更加穩定、高效生產,降低工序能耗。

目前推廣比例(%)

14

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到23%,總投入3400000萬元,可形成節能324萬 tce/a(僅 1000 m3 以上大高 爐),預計二氧化碳減排能力855萬 tCO2 /a。

29.高輻射覆層技術

適用范圍

鋼鐵行業。

主要技術內容

在高爐熱風爐、焦爐和加熱爐的蓄熱體表面涂覆一層發射率高于基體的覆層,以提高蓄熱體熱吸收及熱輻射效率,減少加熱時間,降低排煙溫度和燃料消耗。

目前推廣比例(%)

12

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到30%,總投入45000萬元,可形成節能110萬 tce/a(僅 1000 m3 以上大高 爐),預計二氧化碳減排能力290萬 tCO2 /a。

適用范圍

石化行業,石油、化工、 冶金等。

主要技術內容

利用高發射率節能材料,增加襯里反射輻射熱和爐管吸收能力,提高加熱爐的熱利用率,減少燃料消耗 。

目前推廣比例(%)

0.1

未來五年減碳潛力

預計未來五年,該技術在行業內的推廣比例達到10%,總投入16500萬元,可形成節能16萬 tce/a(僅 1000 m3 以上大高 爐),預計二氧化碳減排能力42萬 tCO2 /a。